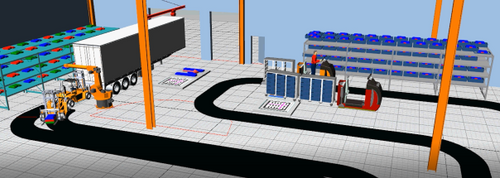

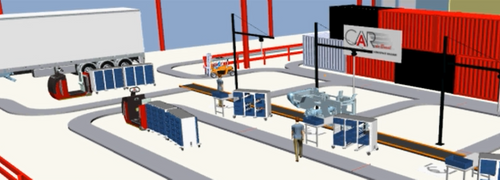

A CAAR do Brasil desenvolve simulações de fluxos de processo e logística capazes de reduzir os riscos/custos tanto nas fases de implementação, sem necessidade de testes físicos, quanto em estruturas já em funcionamento.

• Análise de almoxarifados (storehouse) e áreas de armazenamento;

• Otimização do Lead Time;

• Avaliação da lógica push/pull na produção;

• Controle de vínculos de sequenciados, lotes mínimos e máximos;

• Dimensionamento de buffers de linha (quantidade e dimensões);

• Dimensionamento de meios de movimentação (rebocadores, AGVs,

empilhadeiras, carrinhos) e áreas de posição stand-by ou recarregamento;

• Análise de mão de obra de logística;

• Análise de lógica de armazenamento;

• Análise de áreas picking/kitting/sequenciamento;

• Otimização de fluxos logísticos.

• Análise dos tempos ciclo target (overspeed, linhas paralelas...);

• Cálculo eficiência técnica das linhas de produção, item a item;

• Análises precisas de confiabilidade;

• Cálculos precisos de eficiência de linha;

• Dimensionamento dos acúmulos entre linhas;

• Otimização dos números de skid/ganchos/pallet;

• Análise na lógica de movimentação dos sistemas de transporte (bifurcações,

cruzamentos);

• Gerenciamento e sincronismo da lógica de batch/Split

(montagem/desmontagem);

• Análise de repassagem de linha;

• Gerenciamento de estações de back-up automáticas e manuais;

• Análise WIP (work in progress): peças em processamento;

• Análise de viabilidade e criticidade de mix de produtos;

• Descoberta e análise de gargalos, semáforos, cruzamentos, prioridade;

• Verificação de impacto do controle de qualidade (descartes, extrações,

manutenções lado linha);

• Verificação de lógica e impactos de troca de consumíveis;

• Análise de criticidade de quadros de manutenção;

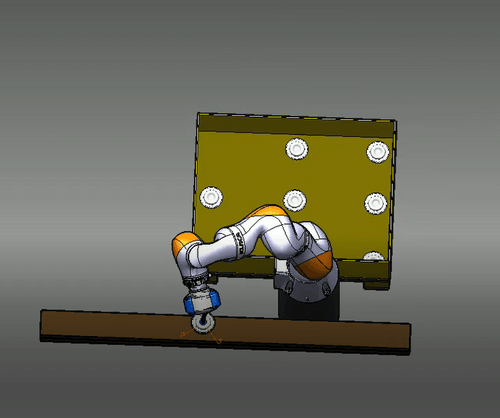

• Análise dos impactos das atividades manuais nas linhas;

• Verificação nos impactos dos incrementos de produção;

• Otimização de fluxos logísticos;

• Análise de interferências de layout.

• Gerenciamento e sincronismo da lógica de batch/Split

(montagem/desmontagem);

• Análise de repassagem de linha;

• Gerenciamento de estações de back-up automáticas e manuais;

• Análise WIP (work in progress): peças em processamento;

• Análise de viabilidade e criticidade de mix de produtos;

• Descoberta e análise de gargalos, semáforos, cruzamentos, prioridade;

• Verificação de impacto do controle de qualidade (descartes, extrações,

manutenções lado linha);

• Verificação de lógica e impactos de troca de consumíveis;

• Análise de criticidade de quadros de manutenção;

• Análise dos impactos das atividades manuais nas linhas;

• Verificação nos impactos dos incrementos de produção;

• Otimização de fluxos logísticos;

• Análise de interferências de layout.

Escreva! A CAAR do Brasil quer ouvir você. Em breve, entraremos em contato.

Saiba mais